مراحل تولید صندلی اداری: از طرح تا محصول نهایی

مراحل تولید صندلی اداری: از طرح تا محصول نهایی

صندلی اداری، بیش از یک وسیله برای نشستن، جزئی حیاتی از محیط کار است که مستقیماً بر سلامتی، تمرکز و بهرهوری کارکنان تأثیر میگذارد. فرآیند ساخت این محصول پیچیده، شامل مراحل دقیق و مهندسیشدهای است که هر کدام نیازمند تخصص و دقت فراوان است. درک مراحل تولید صندلی اداری میتواند به شما کمک کند تا در هنگام خرید، انتخابی آگاهانهتر داشته باشید.

در این مقاله، قصد داریم شما را از نزدیک با این فرآیند مهیج آشنا کنیم و پرده از رازهای ساخت یک صندلی اداری با کیفیت برداریم. از طراحی اولیه تا بستهبندی نهایی، گام به گام با ما همراه باشید تا ببینید چگونه یک ایده به یک محصول کاربردی تبدیل میشود. مراحل تولید صندلی اداری فراتر از مونتاژ چند قطعه است؛ این یک هنر مهندسی است.

در این مقاله از مبلمان اداری آوان همراه ما باشید تا به صورت مفصل به بررسی جزئیات این فرآیند بپردازیم و از پیچیدگیهای ساخت این کالای ضروری در محیط کار مطلع شوید.

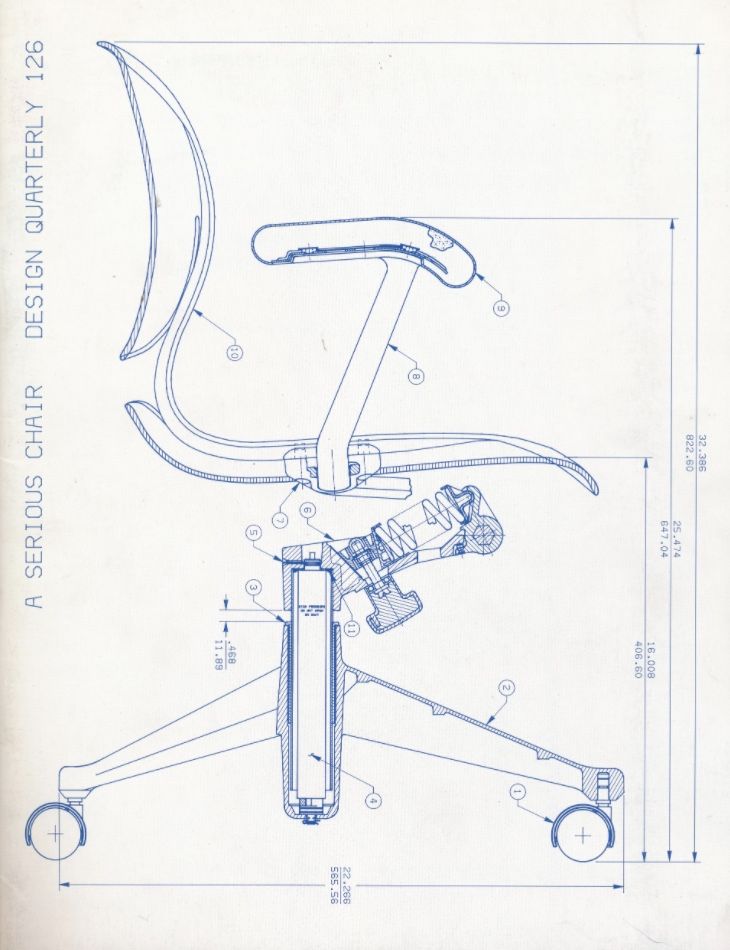

طراحی و مهندسی اولیه صندلی اداری

همهچیز با طراحی صندلی اداری آغاز میشود. تیمهای طراحی و مهندسی، نیازهای بازار، اصول ارگونومی، و محدودیتهای تولید را در نظر میگیرند. این مرحله شامل ایجاد کانسپتهای اولیه، طراحیهای سهبعدی و انتخاب مواد اولیه است. هدف اصلی در این مرحله، ایجاد تعادلی بین زیباییشناسی، عملکرد و هزینهی تولید است. یک صندلی باید نه تنها زیبا باشد، بلکه باید به گونهای طراحی شود که استفاده طولانیمدت از آن باعث خستگی یا آسیب فیزیکی نشود.

طراحان، استانداردهای ارگونومی را به دقت مطالعه میکنند تا اطمینان حاصل کنند که صندلی تولیدی، پشتیبانی مناسبی از ستون فقرات، گردن و دستها ارائه میدهد. طراحیها معمولاً چندین بار مورد بازبینی قرار میگیرند و مدلهای مجازی تحت آزمونهای شبیهسازی قرار میگیرند تا مقاومت و دوام آنها قبل از شروع تولید فیزیکی تأیید شود. این دقت در فاز اولیه برای تولید محصولات باکیفیت مانند صندلی اداری مدیریتی بسیار حیاتی است.

تولید فریم و اسکلت صندلی (Frame Manufacturing)

فریم یا اسکلت صندلی، ستون فقرات ساختار آن است و استحکام کلی صندلی به آن وابسته است. در مراحل تولید صندلی اداری، فریم معمولاً از موادی مانند فولاد، آلومینیوم یا پلیمرهای مهندسیشده با مقاومت بالا ساخته میشود. فرآیند تولید فریم فلزی شامل برش، خمکاری، جوشکاری و پرداخت نهایی قطعات است. دقت در جوشکاری بسیار مهم است تا از هرگونه ضعف ساختاری جلوگیری شود.

فریمهای پلیمری از طریق قالبگیری تزریقی تولید میشوند که امکان ایجاد اشکال پیچیده و وزن سبکتر را فراهم میکند. هر قطعه فریم، قبل از ورود به مرحله بعدی، از نظر ابعادی و استحکام، کنترل کیفی دقیقی را پشت سر میگذارد. فریم باید بتواند وزن و نیروهای وارده در طول استفاده روزمره را به خوبی تحمل کند. این مرحله زیربنای دوام و طول عمر صندلی خواهد بود.

قالبگیری و تولید فوم صندلی اداری (Foam Molding)

بخش قابل توجهی از راحتی یک صندلی به کیفیت و شکل فوم آن بستگی دارد. فومهای مورد استفاده در صندلیهای اداری معمولاً از نوع فوم سرد یا فوم با چگالی بالا هستند که قابلیت بازگشت به شکل اولیه پس از فشار طولانیمدت را دارند. این ویژگی برای جلوگیری از فرورفتگی دائمی و حفظ ارگونومی صندلی در طول زمان ضروری است. این فرآیند یکی از مهمترین مراحل تولید صندلی اداری به شمار میرود.

در این مرحله، مواد اولیه فوم (پلییورتان مایع) داخل قالبهای مخصوص تزریق میشود و در شرایط دمایی و فشار کنترلشده، واکنش نشان داده و منبسط میشوند تا شکل دقیق نشیمنگاه یا پشتی صندلی را به دست آورند. کیفیت فوم در محصولاتی مانند صندلی اداری طبی که به پشتیبانی ویژهای از بدن نیاز دارند، بسیار حیاتی است. پس از قالبگیری، فومها باید زمان کافی برای تثبیت و سفت شدن داشته باشند.

دوخت و برش روکشهای صندلی اداری (Upholstery Cutting and Sewing)

روکش صندلی، نه تنها ظاهر آن را تعیین میکند، بلکه بر حس کلی راحتی و تنفسپذیری نیز تأثیر میگذارد. روکش میتواند از پارچه، چرم طبیعی یا چرم مصنوعی باکیفیت باشد. در این مرحله، الگوهای دقیق روکش با استفاده از دستگاههای برش خودکار (CNC) با دقت بالا، از مواد اولیه بریده میشوند تا کمترین هدررفت ممکن رخ دهد.

پس از برش، قطعات مختلف روکش توسط خیاطان ماهر با استفاده از چرخهای خیاطی صنعتی دوخته میشوند. کیفیت دوخت (مانند دوختهای دوتایی یا تقویتشده) برای افزایش دوام و جلوگیری از پارگی درزها حیاتی است. دقت در این مرحله تضمین میکند که روکش به طور کامل و بدون چین و چروک بر روی فوم قرار گیرد و ظاهری حرفهای به صندلی ببخشد. این بخش برای صندلیهایی که از روکشهای خاصی مانند پارچه مش در صندلی اداری پشت مش استفاده میکنند، تفاوتهای تکنیکی دارد.

نصب و تنظیم مکانیزمها و قطعات متحرک صندلی اداری (Mechanism Integration)

مکانیزمها قلب عملکردی یک صندلی اداری هستند. آنها وظیفه تنظیم ارتفاع، زاویه پشتی و قفل شدن در وضعیتهای مختلف را بر عهده دارند. این قطعات مهندسیشده معمولاً از فولاد مقاوم یا آلومینیوم دایکاست ساخته میشوند. مراحل تولید صندلی اداری بدون نصب دقیق این مکانیزمها کامل نیست.

جک صندلی اداری، که وظیفه تنظیم ارتفاع را بر عهده دارد و معمولاً از نوع گازی است، همراه با مکانیزم تنظیم زاویه و دستهها، بر روی فریم اصلی صندلی نصب میشوند. نصب این قطعات نیازمند ابزار دقیق و کارگران ماهر است تا از عملکرد روان و بدون ایراد آنها اطمینان حاصل شود. هر مکانیزم قبل از نصب باید برای اطمینان از مطابقت با استانداردهای تحمل وزن و ایمنی تست شود.

مونتاژ نهایی صندلی اداری (Final Assembly)

در این مرحله، تمام زیرمجموعههای تولید شده شامل فریم، فومهای روکش شده (پشتی و نشیمنگاه)، مکانیزم، دستهها، پایه و چرخها برای تشکیل محصول نهایی به هم متصل میشوند. مونتاژ نهایی باید با دقت بالا انجام شود تا تمام پیچها و اتصالات محکم و ایمن باشند.

- نشیمنگاه روکش شده به مکانیزم زیر صندلی پیچ میشود.

- پشتی صندلی به اهرم اتصال متصل میگردد.

- پایه پنجپر (یا هر نوع پایه دیگر) به جک گازی متصل شده و چرخها در انتهای پایهها قرار میگیرند.

- دستههای صندلی (در صورت وجود) در محلهای تعیین شده نصب میشوند.

این گام شامل تنظیمات نهایی و بررسیهای بصری برای اطمینان از عدم وجود هرگونه نقص ظاهری یا عملکردی است.

کنترل کیفیت و تستهای استاندارد (Quality Control)

کنترل کیفیت یک مرحله کلیدی و غیرقابل چشمپوشی در مراحل تولید صندلی اداری است. صندلیها باید مجموعهای از تستهای سختگیرانه را پشت سر بگذارند تا مطابق با استانداردهای ملی و بینالمللی (مانند BIFMA) باشند. این تستها شامل موارد زیر هستند:

- تست دوام و خستگی: شبیهسازی استفاده طولانیمدت و مکرر از صندلی، مکانیزمها و چرخها.

- تست پایداری و ثبات: بررسی احتمال واژگونی صندلی در حالتهای مختلف استفاده و تنظیمات.

- تست تحمل وزن استاتیک و دینامیک: اعمال وزنهای سنگین به صورت ثابت و ناگهانی بر روی نشیمنگاه و پشتی.

- تست عملکرد مکانیزمها: بررسی صحت عملکرد جک گازی، اهرم تنظیم ارتفاع و مکانیزم پشتی.

- بازرسی ظاهری: بررسی دقیق دوخت، کیفیت روکش و عدم وجود خط و خش یا آسیب در قطعات.

تنها صندلیهایی که با موفقیت از این آزمونها عبور کنند، مجوز بستهبندی را دریافت خواهند کرد.

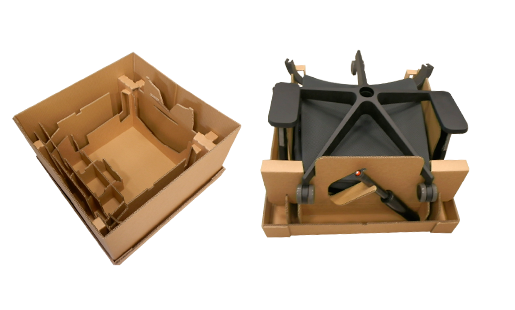

بستهبندی و آمادهسازی صندلی اداری برای ارسال (Packaging)

بستهبندی نقش مهمی در حفاظت از صندلی در طول حمل و نقل ایفا میکند. صندلیها ممکن است به صورت کاملاً مونتاژ شده یا در حالت دمونتاژ (تکهتکه) برای کاهش حجم و هزینه حمل و نقل بستهبندی شوند.

- بستهبندی دمونتاژ: قطعات صندلی مانند پشتی، نشیمنگاه، پایه و مکانیزم به صورت مجزا در جعبه قرار میگیرند. تمام اتصالات، پیچها و ابزارهای لازم به همراه دستورالعمل مونتاژ دقیق، در بسته قرار داده میشوند.

- بستهبندی مونتاژ کامل: صندلی کامل شده در پوششهای محافظ قرار گرفته و داخل جعبههای مقاوم با فوم یا محافظهای دیگر تثبیت میشود.

بر روی جعبهها اطلاعات مهم محصول، دستورالعملهای احتیاطی و برند تجاری شرکت درج میشود. این مرحله آخرین گام قبل از رسیدن محصول به دست مشتری است.

خلاصه مراحل تولید صندلی اداری به صورت گام به گام

برای درک بهتر و خلاصهسازی، مراحل تولید صندلی اداری را میتوان به صورت زیر دستهبندی کرد:

- طراحی و مدلسازی: ایدهپردازی، طراحی ارگونومی، و ایجاد مدلهای سهبعدی.

- تولید قطعات سختافزاری: ساخت فریمهای فلزی یا پلیمری، پایه و دستهها.

- تولید قطعات فومی: قالبگیری فومهای نشیمنگاه و پشتی با چگالی مناسب.

- دوخت روکش: برش دقیق پارچه یا چرم و دوخت آنها بر اساس الگوها.

- تولید مکانیزم: ساخت و تست قطعات متحرک و تنظیمکنندهها، از جمله جک صندلی اداری.

- روکشزنی (Upholstering): نصب روکشهای دوخته شده بر روی فومها.

- مونتاژ زیرمجموعهها: اتصال مکانیزمها به نشیمنگاه و فریم.

- مونتاژ نهایی: اتصال تمام زیرمجموعهها (پشتی، نشیمنگاه، پایه و چرخ) برای ساخت صندلی کامل.

- کنترل کیفیت: اجرای تستهای استاندارد ارگونومی، دوام و تحمل وزن.

- بستهبندی: آمادهسازی صندلی برای حمل و نقل و ارسال به مشتری.

این ده گام اصلی نشاندهنده فرآیند دقیق و چندوجهی ساخت یک صندلی اداری با کیفیت هستند.

انتخاب مواد اولیه: عاملی حیاتی در کیفیت صندلی اداری

کیفیت نهایی صندلی اداری، به شدت به مواد اولیهای که در هر یک از مراحل تولید صندلی اداری به کار میروند، بستگی دارد. انتخاب مواد شامل تصمیمگیری در مورد نوع فلز برای فریم، چگالی و نوع فوم، و جنس روکش است. استفاده از مواد مرغوب تضمینکننده دوام، راحتی و حفظ سلامتی کاربر است.

- فولاد و آلومینیوم: برای فریمها و پایهها، استفاده از آلیاژهای با استحکام بالا که در برابر خم شدن یا شکستگی مقاوم باشند، ضروری است.

- فوم: فوم سرد یا فوم HR (High Resilience) با چگالی مناسب (نه خیلی نرم و نه خیلی سفت) برای توزیع یکنواخت وزن و جلوگیری از خستگی.

- روکش: پارچههای تنفسپذیر یا چرم مصنوعی با کیفیت که در برابر سایش و تغییر رنگ مقاوم باشند، به خصوص در صندلیهایی مانند صندلی اداری مدیریتی که انتظار کیفیت ظاهری بالاتری از آنها میرود.

- جک گازی و مکانیزم: استفاده از مکانیزمهای وارداتی با گرید کیفیت بالا که توانایی تحمل وزنهای زیاد و تنظیمات مکرر را داشته باشند.

این انتخابهای دقیق در مواد اولیه است که مرز بین یک صندلی معمولی و یک صندلی اداری باکیفیت را مشخص میکند.

نقش ارگونومی و نوآوری در تولید صندلی اداری

ارگونومی، علم طراحی محیط کار برای مطابقت با نیازهای کاربر است، و در مراحل تولید صندلی اداری یک اصل محوری به شمار میرود. یک صندلی با طراحی ارگونومیک، نه تنها راحت است، بلکه به حفظ وضعیت صحیح بدن کمک کرده و از بروز اختلالات اسکلتی-عضلانی جلوگیری میکند. این امر بهویژه در صندلی اداری طبی که تمرکز ویژهای بر پشتیبانی از ناحیه کمر و گردن دارد، اهمیت پیدا میکند.

نوآوریهای اخیر در این زمینه شامل موارد زیر است:

- پشتیهای قابل تنظیم در چند جهت (Multi-dimensional Lumbar Support): امکان تنظیم عمق و ارتفاع برای مطابقت با قوس کمر افراد مختلف.

- مکانیزمهای سینکرونایز (Synchronized Tilt): حرکت همزمان نشیمنگاه و پشتی با نسبتهای متفاوت برای حفظ تعادل و زاویه مناسب بدن.

- مواد هوشمند (Smart Materials): استفاده از پارچههای مش با قابلیت تهویه بالا در صندلیهایی مانند صندلی اداری پشت مش که به تنظیم دمای بدن کمک میکنند.

- دستههای ۴ بعدی (4D Armrests): امکان تنظیم ارتفاع، عمق، عرض و چرخش دستهها.

این نوآوریها محصول تحقیقات گستردهای در زمینه بیومکانیک بدن انسان هستند و به طور مداوم در مراحل تولید صندلی اداری اعمال میشوند تا بهترین تجربه نشستن را فراهم کنند.

اهمیت جک گازی و نحوه عملکرد آن

جک صندلی اداری یکی از مهمترین و پرکاربردترین قطعات یک صندلی اداری است که وظیفه تنظیم ارتفاع و کمک به جذب شوکهای ناشی از نشستن و بلند شدن را بر عهده دارد. این جکها معمولاً از نوع گازی (نیوماتیک) هستند و با استفاده از گاز نیتروژن فشرده کار میکنند. فشار دادن یک اهرم، سوپاپی را باز میکند که اجازه میدهد گاز از یک محفظه به محفظه دیگر منتقل شده و ارتفاع صندلی تنظیم شود.

کیفیت جک صندلی اداری با کلاس آن (معمولاً از کلاس ۱ تا ۴) سنجیده میشود، که کلاسهای بالاتر نشاندهنده کیفیت بهتر، تحمل وزن بیشتر و طول عمر طولانیتر هستند. یک جک با کیفیت پایین، به سرعت قابلیت خود برای حفظ ارتفاع را از دست میدهد و ایمنی کاربر را به خطر میاندازد. بنابراین، در مراحل تولید صندلی اداری، انتخاب یک جک با کلاس بالا و تست شده، یک ضرورت است.

همانطور که مشاهده کردید، مراحل تولید صندلی اداری فرآیندی پیچیده، چند مرحلهای و مبتنی بر دانش مهندسی و ارگونومی است. از طراحی صندلی اداری اولیه و انتخاب دقیق مواد، تا تولید دقیق فریم، قالبگیری فوم، دوخت روکش، نصب مکانیزمها، و نهایتاً کنترل کیفیت، هر گام برای اطمینان از تولید یک محصول ایمن، بادوام و راحت حیاتی است. این فرآیند تولید حرفهای است که محصولاتی باکیفیت مانند صندلی اداری مدیریتی یا صندلی اداری پشت مش را به شما ارائه میدهد. درک این مراحل، به شما کمک میکند تا در هنگام خرید، ارزش واقعی یک صندلی با کیفیت را درک کنید و انتخابی مناسب برای سلامتی و بهرهوری خود داشته باشید.

ما در مبلمان اداری آوان، با بهرهگیری از این دانش تخصصی و رعایت بالاترین استانداردهای تولید، بهترین و ارگونومیکترین صندلیهای اداری را برای محیط کار شما فراهم میکنیم.

همچنان با مبلمان اداری آوان برای یادگیری نکات دکوراسیون و افزایش دانش در مورد مبلمان اداری همراه باشید تا محیط کاری ایدهآل خود را بسازید. آیا تمایل دارید درباره نکات خرید یک صندلی اداری ارگونومیک بیشتر بدانید؟